粉末冶金材料在現代工業中的應用越來越廣泛,特別是汽車工業、生活用品、機械設備等的應用中,粉末冶金材料已經占有很大的比重。它們在取代低密度、低硬度和強度的鑄鐵材料方面已經具有明顯優勢,在高硬度、高精度和強度的精密復雜零件的應用中也在逐漸推廣,這要歸功于粉末冶金技術的快速發展。全致密鋼的熱處理工藝已經取得了成功,但是粉末冶金材料的熱處理,由于粉末冶金材料的物理性能差異和熱處理工藝的差異,還存在著一些缺陷。

各鑄造冶煉企業在粉末冶金材料的技術研究中,熱鍛、粉末注射成型、熱等靜壓、液相燒結、組合燒結等熱處理和后續處理工藝,在粉末冶金材料的物理性能與力學性能缺陷的改善中,取得了一定效果,提高了粉末冶金材料的強度和耐磨性,將大大擴展粉末冶金的應用范圍。

真空熱處理是真空技術與熱處理技術相結合的新型熱處理技術,真空熱處理所處的真空環境指的是低于一個大氣壓的氣氛環境,包括低真空、中等真空、高真空和超高真空,真空熱處理實際也屬于氣氛控制熱處理。真空熱處理技術應用和發展得到進一步的完善和推廣,它具有無氧化、無脫碳、淬火后工件表面清潔光亮、耐磨性高、無污染、自動化程度高等特點。工業生產中廣泛采用了真空退火、真空除氣、真空油淬、真空水淬、真空氣淬、真空回火及真空滲碳等熱處理技術。

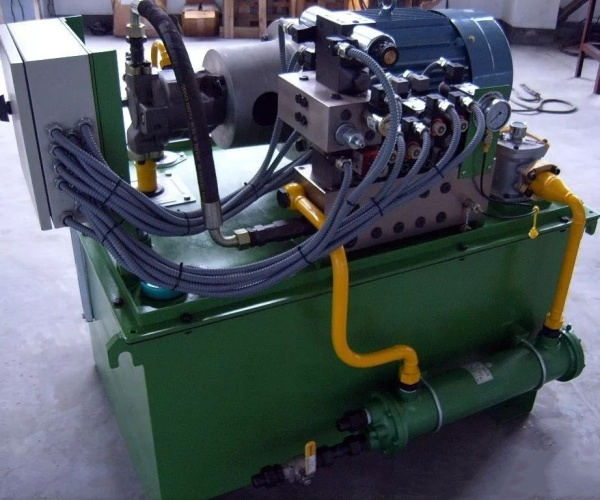

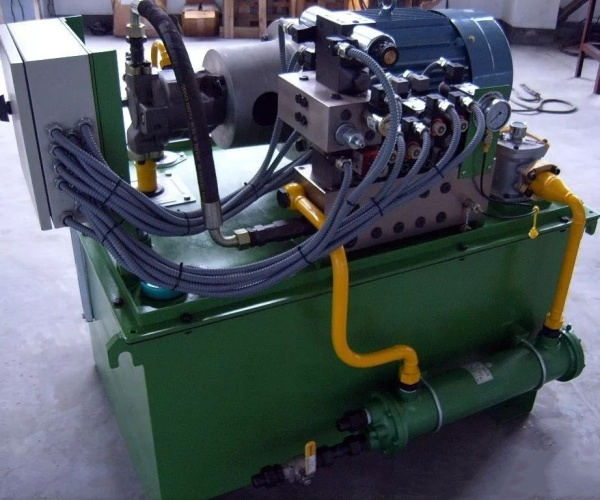

液壓元件的熱處理工藝有如下特點:

(1)應用預備熱處理,改善材料的組織和性能,為零件終熱處理做準備。

(2)普遍應用化學熱處理工藝(滲碳、滲氮、碳氮共滲和硫氮碳共滲等),提高零件的耐磨性和疲勞強度。

(3)廣泛采用馬氏體分級淬火,減小零件淬火畸變。應用穩定化處理和冷處理,以保持零件的尺寸穩定。

(4)應用少無氧化脫碳的熱處理方法。

高溫形變淬火(此即常見的鍛造余熱淬火):原理是,精確控制終鍛和終軋溫度,利用鍛軋余熱直接淬火,回火。用于加工量不大的碳鋼和合金鋼零件,如連桿、曲軸、葉片、彈簧、履帶鏈軌節、農機具及槍炮零件。可提高強度10%-30%,改善韌性、疲勞強度、回火脆性、低溫脆性和缺口敏感性。

粉末冶金材料在現代工業中的應用越來越廣泛,特別是汽車工業、生活用品、機械設備等的應用中,粉末冶金材料已經占有很大的比重。它們在取代低密度、低硬度和強度的鑄鐵材料方面已經具有明顯優勢,在高硬度、高精度和強度的精密復雜零件的應用中也在逐漸推廣,這要歸功于粉末冶金技術的快速發展。全致密鋼的熱處理工藝已經取得了成功,但是粉末冶金材料的熱處理,由于粉末冶金材料的物理性能差異和熱處理工藝的差異,還存在著一些缺陷。

各鑄造冶煉企業在粉末冶金材料的技術研究中,熱鍛、粉末注射成型、熱等靜壓、液相燒結、組合燒結等熱處理和后續處理工藝,在粉末冶金材料的物理性能與力學性能缺陷的改善中,取得了一定效果,提高了粉末冶金材料的強度和耐磨性,將大大擴展粉末冶金的應用范圍。

真空熱處理是真空技術與熱處理技術相結合的新型熱處理技術,真空熱處理所處的真空環境指的是低于一個大氣壓的氣氛環境,包括低真空、中等真空、高真空和超高真空,真空熱處理實際也屬于氣氛控制熱處理。真空熱處理技術應用和發展得到進一步的完善和推廣,它具有無氧化、無脫碳、淬火后工件表面清潔光亮、耐磨性高、無污染、自動化程度高等特點。工業生產中廣泛采用了真空退火、真空除氣、真空油淬、真空水淬、真空氣淬、真空回火及真空滲碳等熱處理技術。

液壓元件的熱處理工藝有如下特點:

(1)應用預備熱處理,改善材料的組織和性能,為零件終熱處理做準備。

(2)普遍應用化學熱處理工藝(滲碳、滲氮、碳氮共滲和硫氮碳共滲等),提高零件的耐磨性和疲勞強度。

(3)廣泛采用馬氏體分級淬火,減小零件淬火畸變。應用穩定化處理和冷處理,以保持零件的尺寸穩定。

(4)應用少無氧化脫碳的熱處理方法。

高溫形變淬火(此即常見的鍛造余熱淬火):原理是,精確控制終鍛和終軋溫度,利用鍛軋余熱直接淬火,回火。用于加工量不大的碳鋼和合金鋼零件,如連桿、曲軸、葉片、彈簧、履帶鏈軌節、農機具及槍炮零件。可提高強度10%-30%,改善韌性、疲勞強度、回火脆性、低溫脆性和缺口敏感性。