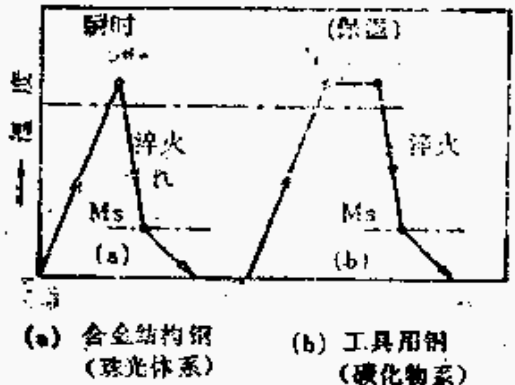

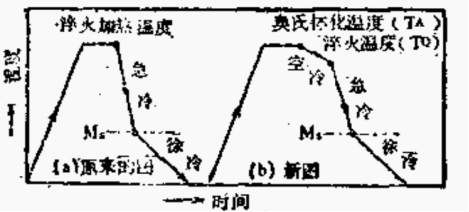

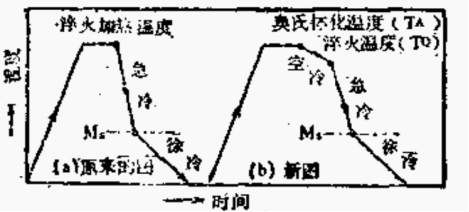

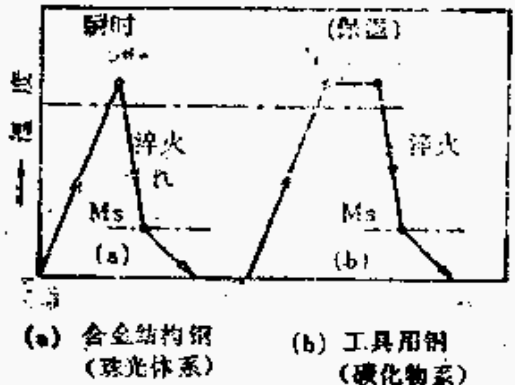

1、淬火加熱溫度與淬火溫度的差異 在現場通常說淬火加熱溫度800℃,或說在800℃淬火, 你考慮過這是什么意思嗎?所謂淬火加熱溫度就是把淬火溫度設為800℃,并在此溫度下加熱;也可以說是加熱溫度為800℃。而后者所謂800°C淬火,則淬火時溫度為800℃,也就是說零件投入淬火液時的溫度為800℃,為此,估計到從加熱爐取出再拿到淬火槽的一小段時間內溫度有所下降,應按所降的那部分提高加熱溫度。 也就是說設定的淬火加熱溫度應為800℃ +α。例如,若溫度下降100℃,則淬火加熱溫度為800℃+100℃ = 900℃,投入淬火液的溫度正好是800℃,這可解釋為800℃淬火。可見,淬火加熱溫度為800℃和淬火溫度為800℃,兩者的含義是不大相同的。 因此,為了防止誤解,不使用淬火加熱溫度這個詞,最好區分為奧氏體化溫度(Ta )利淬火溫度(Tq )。奧氏體化溫度是淬火的最高加熱溫度,淬火溫度為投入淬火液時的溫度,兩者必須分淸。最近學會等組織都不使用淬火加熱溫度這個詞,而用奧氏體化溫度這個名訶,這也是世界性的傾向。但是淬火溫度這個詞還不大使用,重要的是Ta和Tq分開用。 從各種實驗可看到,Ta和Tq之間約有100℃的溫差。因此,只要在奧氏體化溫度加熱,從爐子取出后就沒有必要忙亂地投入油或水中。敏捷地淬火可以說是一個竅門!這種作法法叫做延遲淬火。難怪把歷來淬火的熱曲線改成如圖1(b)那樣。

圖1 淬火的熱曲線

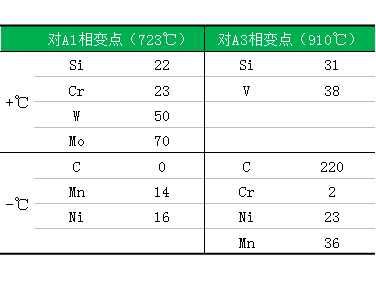

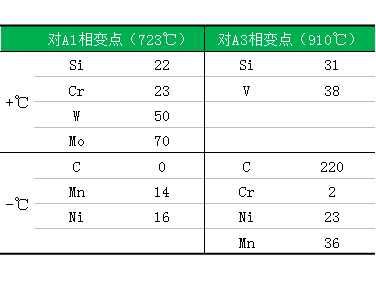

奧氏體化溫度TA依鋼化學成分的差異而不同,大致傾向如表1所示。

表1 每添加元素1%時TA的變動

2、加熱時間和保溫時間的差異

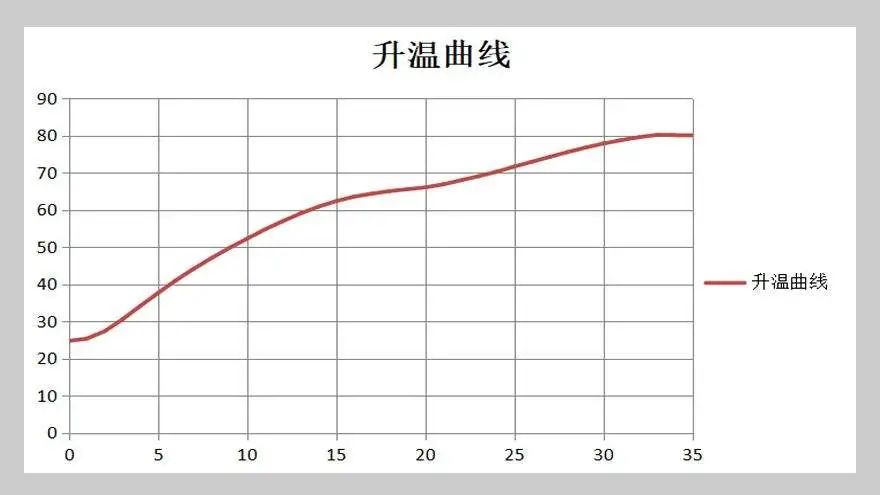

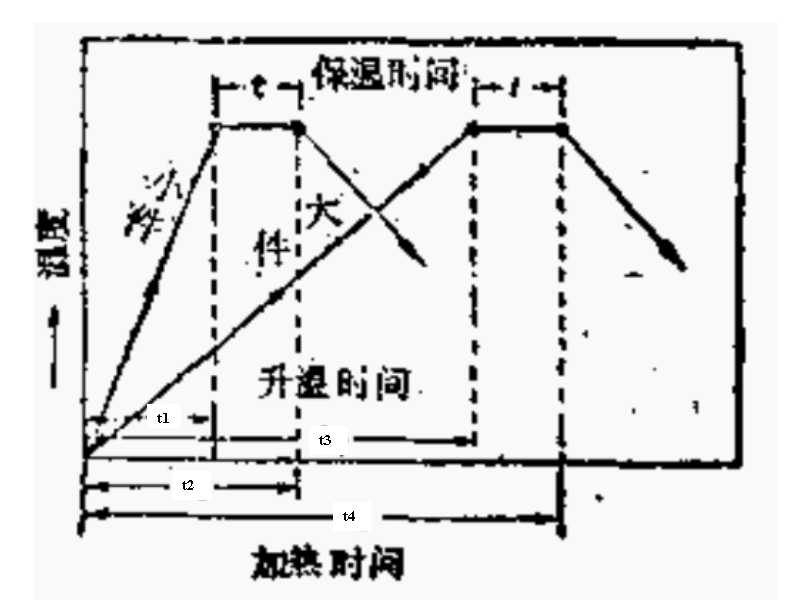

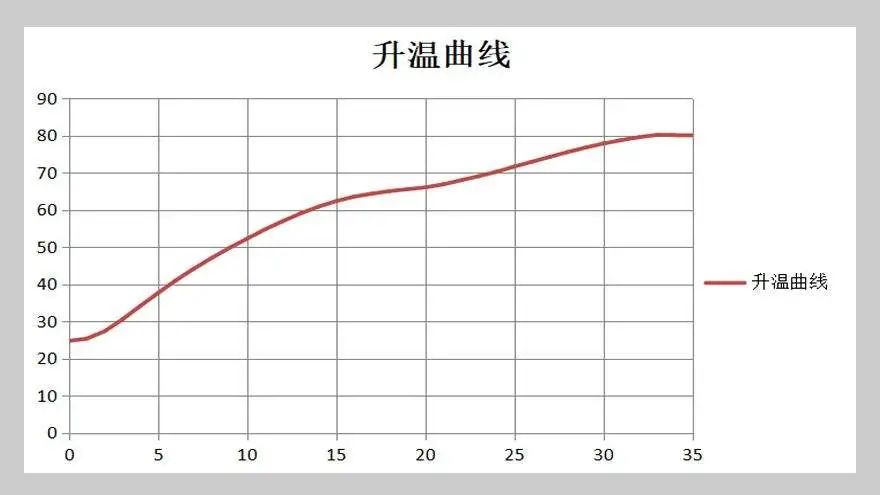

在熱處理作業中都嚴格規定加熱溫度但保溫時間卻規定得非常草率,也就是說,淬火的保溫時間,很早以前所說的“一英寸(2.54毫米)見方需30分鐘”,已被公認。產品目錄和教科書都是這樣寫的。因此大件的保溫時間長,小件保溫時間短乃是常識。按照這個說法果真好嗎? 大件升溫時間長,小件升溫時間短,熱處理溫度(例如淬火溫度)達到后的保持時間,大件與小件無區別,應該是一定的。自然這是處理件內外達到該溫度后的時間(參照圖 2)。為了檢査是否達到正確的淬火溫度,通常根據溫度計(溫控表)的指示,但必須注意這是熱電偶端部溫度,而不是處理件的溫度。處理件越大,零件的裝入量越多,溫度計的指示溫度和處理件的實際溫度相差就越大,也即產生加熱遲滯時間。

圖2 升溫、保溫和加熱時間的關系

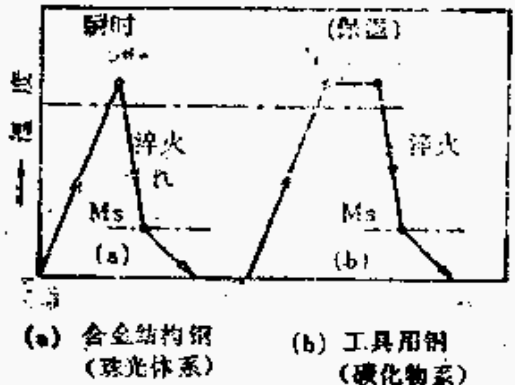

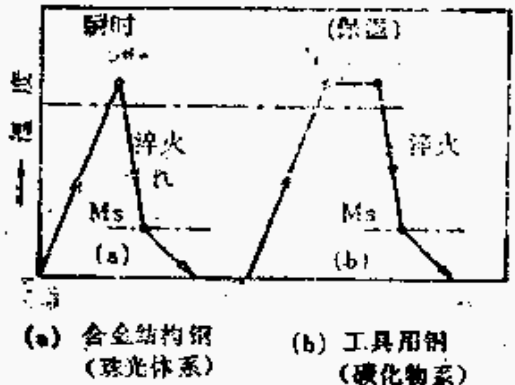

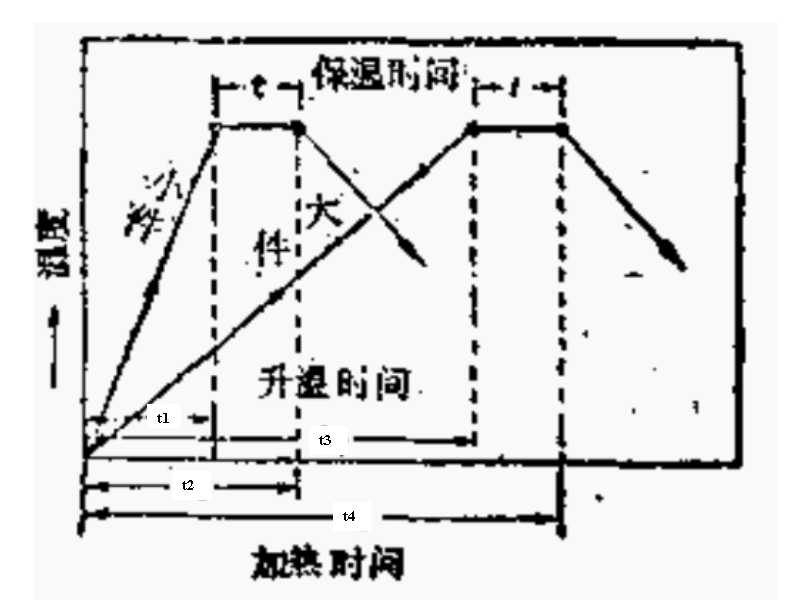

升溫時間t3>t1;加熱時間t4>t2; 升溫時間+保溫時間=加熱時間 T1+t=t2 T3+t=t4 說起來,淬火是把奧氏體化了的物件快速冷卻并使之硬化的操作。鋼相變為奧氏體時,合金結構鋼(珠光體系)只用瞬時(変為奧氏體所需時間為零),只要轉變成奧氏體,淬火第一階段就完成了,何必要一英寸見方保溫30分鐘呢?估汁處理件心部已轉變成奧氏體再淬火,是妥當的。也即保溫時間最好為零,見圖3(a)(高頻淬火與此相同)。

圖3 淬火的熱循環

與此相反,工具鋼(碳化物系)的基體相變為奧氏體后, 此奧氏體中有約50?70%的初析碳化物不固溶,那么淬火就不硬化,所以必須有一些保溫時間。然而,即使這樣,“一 英寸見方需30分鐘”也太長,充其量10分鐘左右就夠了,見圏3(b)。當然,根據碳化物的種類、形狀、數量、分布狀態等,保溫時間多少應有些變動,總之: 加熱升溫時間=f(被處理件的大小) 淬火保溫時間=f(鋼質) 其中:合金結構鋼(珠光體系)=0 工具鋼(碳化物系)=約10分鐘3、冷卻方法和冷卻效果的差異 在熱處理中,冷卻方法很重要。冷卻的快慢能使鋼變軟或變硬。冷卻介質叫冷卻劑,包括空氣、油、水等各種各樣的介質。 一般,空氣的冷卻速度慢,其次是油,冷卻速度快的是水。但是由冷卻劑所致的冷卻效果并非絕對的,可因處理件的大小而變化。冷卻劑的冷卻速度是固有的,而冷卻劑對處理件的冷卻效果卻因零件的大小而有差異。也就是,熱處理的冷卻方法和冷卻效果是兩回事。冷卻方法是從冷卻劑來看冷卻,而冷卻效果是從處理件來看冷卻。即使冷卻方法相同, 冷卻效果也不一樣。熱處理中,重要的不是如何冷卻,而是如何獲得好的冷部效果。兩者不可混淆。 正火的定義是在大氣中放冷(空冷),但是,小件放冷 和大件放冷的冷卻速度不同,即冷卻效果不同。因此,從表面上看,放冷做到形式上的正火,但實質很不相同。小件的放冷,因技術上的不當可能會變成空氣淬火;反之,大件的放憐,有成為退火的可能。因此,小件進行正火時,須用坑冷或加蓋冷卻;反之,大件如不用電扇等吹風冷卻則得不到正火的效果,僅是形式上的冷卻將得不到熱處理的突效。 淬火與此相同。雖說同是油泠,但大件與小件的冷卻效果卻不同,因此,淬火硬化程度也是變化的。小件即使用油淬,也同水淬一樣能淬透,但大件用油淬只得到像正火程度那樣的冷卻效果,淬不透, 這樣考慮可以明白:雖說水冷得快,油冷得慢,空氣冷得更慢,但這個快慢不是絕對的,它同處理件的大小有關. 所以必須注意冷卻方法和冷卻效果是不同的. 在日本工業標準鋼鐵手冊中規定:正火空冷,退火爐冷, 普通鋼材的淬火水冷,優質鋼材的淬火油冷等,都是對標準尺寸(直徑25mm)而言。必須根據處理件的大小適當地改變冷卻方法。明確地辨別冷卻方法和泠卻效果的不同是非常重要的。

4、淬火液的冷卻能和硬化能的差異 下述是淬火液的冷卻能力(cooling power)和鋼的硬化能力(hardening power)的差異。 在淬火液中有冷卻能和硬化能兩種能力。所謂冷卻能是淬火液本身具有的能力。冷卻能力是使鋼從奧氏體化溫度冷卻下來時的冷卻速度; 硬化能是使鋼硬化的能力,在冷卻能的試驗中,有冷卻曲統法 (銀球式、膨脹儀式)和冷卻時間法等,它們都是用急冷度H值進行比較。實際淬火中通過測淬火硬度進行硬化能的評定,它是包含冷卻系統的冷卻綜合能力。 通常為了判斷淬火液的性能,冷卻能作為大體的標準而得到使用,但冷卻能大的,硬化能不一定大。也就是說, 冷如速度快,淬火硬度并不一定高,這種事例是很多的。技術人員想要的不是淬大液的冷卻速度,而是在這個冷卻槽里能夠淬硬到什么程度。即使是同一鋼種同樣用油淬,由于各淬火車間油槽內的硬化能不同,淬火效果也不同。 淬火液的冷卻能是淬火液本身具有的特性,硬化能則由于鋼的淬透性、淬火液的量、攪拌速度、處理件的尺寸、 形狀以及表面狀態等不同而不同,最好根據處理件實際淬硬的程度判定淬火現場使用的淬火槽的性能,這是直接判定的簡便方法,但這種方法往往難于進行比較研究。 鋼的淬火硬度,外部影響因素是淬火槽的冷卻能,內在因素是鋼本身的淬透性,特別是受s曲線的制約。通常,淬火是為防止奧氏體化的鋼析出珠光體和貝氏體,使其完全馬氏體化。用淬火液的冷卻能判定淬火硬度時,根據鋼種的不同,決定用珠光體(P)淬透性好呢,還是用貝氏體(B) 淬透性好?這是很重要的。一般碳鋼用P型,合金鋼用 B型,特殊工具鋼用P + B型。因此,完仝淬透,即淬硬所需要的冷卻速度因鋼種不同而異。既有需要在S曲線上的P鼻附近的冷卻速度快的情況,也有需要在S曲線上的B鼻附近的冷卻速度快,或P鼻和B鼻二者冷卻速度都需要快的情況。因此,在上述所有情況中,作為共同的泠卻速度,即700? 250℃溫度范圍內的冷卻速度是必要的。(在日本工業標準中油淬釆用800?400℃的冷卻速度)。 為了評價淬火現場冷卻系統中的淬火槽,最好根據實際條件下淬火后的淬火硬度決定。

5、淬火表面硬度和淬透深度的差異 在淬火的情況中有表面硬度和硬化深度兩種說法,表面硬度是表面的淬火硬度,相當于小件(直徑10mm以下)淬火時的硬度,它依含破量而変化,幾乎不受合金元素的影響,這是結構鋼的俏況。而工具鋼的淬火硬度雖然受鎢、 銘、釩等合金元素的影響,其硬度基本大于HRC60,這是肯定的。 對于結構鋼:表面面硬度=f(C%),可用下述公式近似地逬行定量計算: 最高淬火硬度(HRC)=30 + 50x C%(9O%馬氏體) 最低淬火硬度(HRC)= 24+40xC%(50%馬氏體) 例如結構鋼(S45C))為(含碳最為0.45%): 最高淬火硬度(HRC)=53 最低淬火硬度(HRC)=42 與此相反,淬火深度受鋼的含碳量和特殊元素,以及奧氏體晶粒度的制約,也就是,淬透深度=f(C%、特殊元素、晶粒度)。 淬透深度在學術上稱為淬透性(hardenability),通常用Df表示,特殊元素對于淬透性的影響最強的是硼,其次是Mn、Mo、Cr逐次降低,這些元素的影響效果不是相加,而是相乘的關系。也就是(B的淬透性倍數)x(Mn的淬 透性倍數)x (Mo的律透性倍數)x?????. 淬透性是解決質量效應(mass effect 的武器。添加硼的鋼叫硼鋼,規定淬透性的鋼叫做H鋼。一般認為, 熱處理用鋼材應該根據淬透性(H)和價格(P )選擇,價格便宜而且能滿足需要的淬透性的鋼材就是合適的材料。

西安福萊特熱處理有限公司(029-88330370)擁有齊全的冷熱加工設備及檢測手段,是一家專門從事金屬材料熱處理工藝研發、工藝協作,機械加工,及工業加熱設備設計、制造,粉末冶金,生產的經濟實體。

1、淬火加熱溫度與淬火溫度的差異 在現場通常說淬火加熱溫度800℃,或說在800℃淬火, 你考慮過這是什么意思嗎?所謂淬火加熱溫度就是把淬火溫度設為800℃,并在此溫度下加熱;也可以說是加熱溫度為800℃。而后者所謂800°C淬火,則淬火時溫度為800℃,也就是說零件投入淬火液時的溫度為800℃,為此,估計到從加熱爐取出再拿到淬火槽的一小段時間內溫度有所下降,應按所降的那部分提高加熱溫度。 也就是說設定的淬火加熱溫度應為800℃ +α。例如,若溫度下降100℃,則淬火加熱溫度為800℃+100℃ = 900℃,投入淬火液的溫度正好是800℃,這可解釋為800℃淬火。可見,淬火加熱溫度為800℃和淬火溫度為800℃,兩者的含義是不大相同的。 因此,為了防止誤解,不使用淬火加熱溫度這個詞,最好區分為奧氏體化溫度(Ta )利淬火溫度(Tq )。奧氏體化溫度是淬火的最高加熱溫度,淬火溫度為投入淬火液時的溫度,兩者必須分淸。最近學會等組織都不使用淬火加熱溫度這個詞,而用奧氏體化溫度這個名訶,這也是世界性的傾向。但是淬火溫度這個詞還不大使用,重要的是Ta和Tq分開用。 從各種實驗可看到,Ta和Tq之間約有100℃的溫差。因此,只要在奧氏體化溫度加熱,從爐子取出后就沒有必要忙亂地投入油或水中。敏捷地淬火可以說是一個竅門!這種作法法叫做延遲淬火。難怪把歷來淬火的熱曲線改成如圖1(b)那樣。

圖1 淬火的熱曲線

奧氏體化溫度TA依鋼化學成分的差異而不同,大致傾向如表1所示。

表1 每添加元素1%時TA的變動

2、加熱時間和保溫時間的差異

在熱處理作業中都嚴格規定加熱溫度但保溫時間卻規定得非常草率,也就是說,淬火的保溫時間,很早以前所說的“一英寸(2.54毫米)見方需30分鐘”,已被公認。產品目錄和教科書都是這樣寫的。因此大件的保溫時間長,小件保溫時間短乃是常識。按照這個說法果真好嗎? 大件升溫時間長,小件升溫時間短,熱處理溫度(例如淬火溫度)達到后的保持時間,大件與小件無區別,應該是一定的。自然這是處理件內外達到該溫度后的時間(參照圖 2)。為了檢査是否達到正確的淬火溫度,通常根據溫度計(溫控表)的指示,但必須注意這是熱電偶端部溫度,而不是處理件的溫度。處理件越大,零件的裝入量越多,溫度計的指示溫度和處理件的實際溫度相差就越大,也即產生加熱遲滯時間。

圖2 升溫、保溫和加熱時間的關系

升溫時間t3>t1;加熱時間t4>t2; 升溫時間+保溫時間=加熱時間 T1+t=t2 T3+t=t4 說起來,淬火是把奧氏體化了的物件快速冷卻并使之硬化的操作。鋼相變為奧氏體時,合金結構鋼(珠光體系)只用瞬時(変為奧氏體所需時間為零),只要轉變成奧氏體,淬火第一階段就完成了,何必要一英寸見方保溫30分鐘呢?估汁處理件心部已轉變成奧氏體再淬火,是妥當的。也即保溫時間最好為零,見圖3(a)(高頻淬火與此相同)。

圖3 淬火的熱循環

與此相反,工具鋼(碳化物系)的基體相變為奧氏體后, 此奧氏體中有約50?70%的初析碳化物不固溶,那么淬火就不硬化,所以必須有一些保溫時間。然而,即使這樣,“一 英寸見方需30分鐘”也太長,充其量10分鐘左右就夠了,見圏3(b)。當然,根據碳化物的種類、形狀、數量、分布狀態等,保溫時間多少應有些變動,總之: 加熱升溫時間=f(被處理件的大小) 淬火保溫時間=f(鋼質) 其中:合金結構鋼(珠光體系)=0 工具鋼(碳化物系)=約10分鐘3、冷卻方法和冷卻效果的差異 在熱處理中,冷卻方法很重要。冷卻的快慢能使鋼變軟或變硬。冷卻介質叫冷卻劑,包括空氣、油、水等各種各樣的介質。 一般,空氣的冷卻速度慢,其次是油,冷卻速度快的是水。但是由冷卻劑所致的冷卻效果并非絕對的,可因處理件的大小而變化。冷卻劑的冷卻速度是固有的,而冷卻劑對處理件的冷卻效果卻因零件的大小而有差異。也就是,熱處理的冷卻方法和冷卻效果是兩回事。冷卻方法是從冷卻劑來看冷卻,而冷卻效果是從處理件來看冷卻。即使冷卻方法相同, 冷卻效果也不一樣。熱處理中,重要的不是如何冷卻,而是如何獲得好的冷部效果。兩者不可混淆。 正火的定義是在大氣中放冷(空冷),但是,小件放冷 和大件放冷的冷卻速度不同,即冷卻效果不同。因此,從表面上看,放冷做到形式上的正火,但實質很不相同。小件的放冷,因技術上的不當可能會變成空氣淬火;反之,大件的放憐,有成為退火的可能。因此,小件進行正火時,須用坑冷或加蓋冷卻;反之,大件如不用電扇等吹風冷卻則得不到正火的效果,僅是形式上的冷卻將得不到熱處理的突效。 淬火與此相同。雖說同是油泠,但大件與小件的冷卻效果卻不同,因此,淬火硬化程度也是變化的。小件即使用油淬,也同水淬一樣能淬透,但大件用油淬只得到像正火程度那樣的冷卻效果,淬不透, 這樣考慮可以明白:雖說水冷得快,油冷得慢,空氣冷得更慢,但這個快慢不是絕對的,它同處理件的大小有關. 所以必須注意冷卻方法和冷卻效果是不同的. 在日本工業標準鋼鐵手冊中規定:正火空冷,退火爐冷, 普通鋼材的淬火水冷,優質鋼材的淬火油冷等,都是對標準尺寸(直徑25mm)而言。必須根據處理件的大小適當地改變冷卻方法。明確地辨別冷卻方法和泠卻效果的不同是非常重要的。

4、淬火液的冷卻能和硬化能的差異 下述是淬火液的冷卻能力(cooling power)和鋼的硬化能力(hardening power)的差異。 在淬火液中有冷卻能和硬化能兩種能力。所謂冷卻能是淬火液本身具有的能力。冷卻能力是使鋼從奧氏體化溫度冷卻下來時的冷卻速度; 硬化能是使鋼硬化的能力,在冷卻能的試驗中,有冷卻曲統法 (銀球式、膨脹儀式)和冷卻時間法等,它們都是用急冷度H值進行比較。實際淬火中通過測淬火硬度進行硬化能的評定,它是包含冷卻系統的冷卻綜合能力。 通常為了判斷淬火液的性能,冷卻能作為大體的標準而得到使用,但冷卻能大的,硬化能不一定大。也就是說, 冷如速度快,淬火硬度并不一定高,這種事例是很多的。技術人員想要的不是淬大液的冷卻速度,而是在這個冷卻槽里能夠淬硬到什么程度。即使是同一鋼種同樣用油淬,由于各淬火車間油槽內的硬化能不同,淬火效果也不同。 淬火液的冷卻能是淬火液本身具有的特性,硬化能則由于鋼的淬透性、淬火液的量、攪拌速度、處理件的尺寸、 形狀以及表面狀態等不同而不同,最好根據處理件實際淬硬的程度判定淬火現場使用的淬火槽的性能,這是直接判定的簡便方法,但這種方法往往難于進行比較研究。 鋼的淬火硬度,外部影響因素是淬火槽的冷卻能,內在因素是鋼本身的淬透性,特別是受s曲線的制約。通常,淬火是為防止奧氏體化的鋼析出珠光體和貝氏體,使其完全馬氏體化。用淬火液的冷卻能判定淬火硬度時,根據鋼種的不同,決定用珠光體(P)淬透性好呢,還是用貝氏體(B) 淬透性好?這是很重要的。一般碳鋼用P型,合金鋼用 B型,特殊工具鋼用P + B型。因此,完仝淬透,即淬硬所需要的冷卻速度因鋼種不同而異。既有需要在S曲線上的P鼻附近的冷卻速度快的情況,也有需要在S曲線上的B鼻附近的冷卻速度快,或P鼻和B鼻二者冷卻速度都需要快的情況。因此,在上述所有情況中,作為共同的泠卻速度,即700? 250℃溫度范圍內的冷卻速度是必要的。(在日本工業標準中油淬釆用800?400℃的冷卻速度)。 為了評價淬火現場冷卻系統中的淬火槽,最好根據實際條件下淬火后的淬火硬度決定。

5、淬火表面硬度和淬透深度的差異 在淬火的情況中有表面硬度和硬化深度兩種說法,表面硬度是表面的淬火硬度,相當于小件(直徑10mm以下)淬火時的硬度,它依含破量而変化,幾乎不受合金元素的影響,這是結構鋼的俏況。而工具鋼的淬火硬度雖然受鎢、 銘、釩等合金元素的影響,其硬度基本大于HRC60,這是肯定的。 對于結構鋼:表面面硬度=f(C%),可用下述公式近似地逬行定量計算: 最高淬火硬度(HRC)=30 + 50x C%(9O%馬氏體) 最低淬火硬度(HRC)= 24+40xC%(50%馬氏體) 例如結構鋼(S45C))為(含碳最為0.45%): 最高淬火硬度(HRC)=53 最低淬火硬度(HRC)=42 與此相反,淬火深度受鋼的含碳量和特殊元素,以及奧氏體晶粒度的制約,也就是,淬透深度=f(C%、特殊元素、晶粒度)。 淬透深度在學術上稱為淬透性(hardenability),通常用Df表示,特殊元素對于淬透性的影響最強的是硼,其次是Mn、Mo、Cr逐次降低,這些元素的影響效果不是相加,而是相乘的關系。也就是(B的淬透性倍數)x(Mn的淬 透性倍數)x (Mo的律透性倍數)x?????. 淬透性是解決質量效應(mass effect 的武器。添加硼的鋼叫硼鋼,規定淬透性的鋼叫做H鋼。一般認為, 熱處理用鋼材應該根據淬透性(H)和價格(P )選擇,價格便宜而且能滿足需要的淬透性的鋼材就是合適的材料。

西安福萊特熱處理有限公司(029-88330370)擁有齊全的冷熱加工設備及檢測手段,是一家專門從事金屬材料熱處理工藝研發、工藝協作,機械加工,及工業加熱設備設計、制造,粉末冶金,生產的經濟實體。