鋼鐵零件在熱處理時出現廢品是平常事,其原因是零件在加熱和冷卻過程中不可避免產生內應力。內應力來源有兩個方面。一方面由于冷卻過程中零件表面與中心冷卻速度不同,其體積收縮在表面與中心也就不一樣。這種由于溫度差而產生體積收縮量不同所引起的內應力稱做“熱應力”。另一方面,鋼件在組織轉變時比體積發生變化,比如奧氏體轉變為馬氏體時比體積增大。由于零件斷面上各處轉變的先后不同,其體積變化各處不同,由此引起的內應力稱做“組織應力”。

零件在淬火時產生的內應力最大,因此淬裂現象時有發生。導致淬裂的原因是多種多樣的,現介紹如下。

原材料已有缺陷

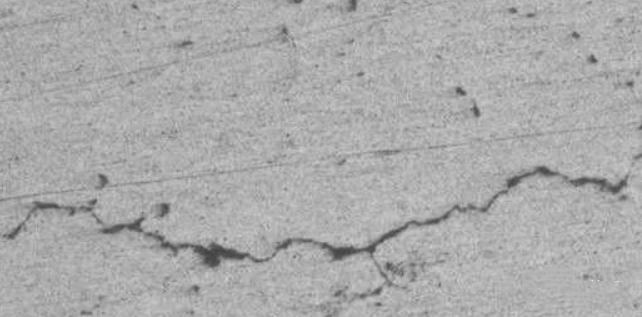

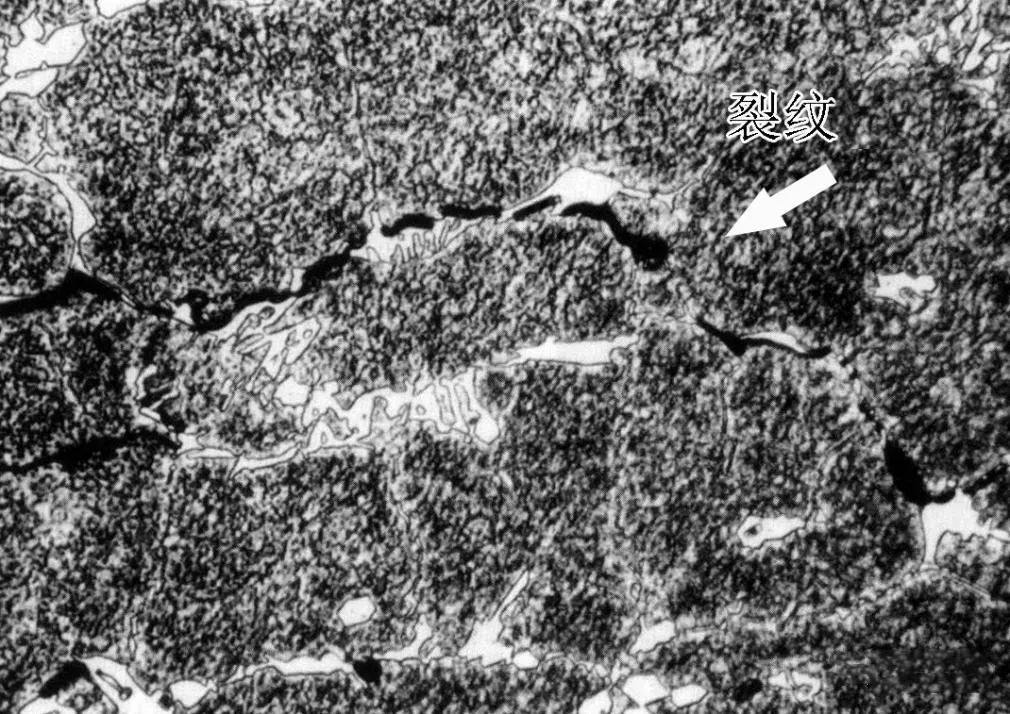

如果原材料表面和內部有裂紋或夾雜物等缺陷,在熱處理之前未發現,有可能形成淬火裂紋。圖1所示為45鋼機軸縮孔和夾雜物引起的淬火裂紋。

這些原材料缺陷通常包括:宏觀偏析、固溶體偏析、固溶氫、鍛軋缺陷、夾渣、鐵素體珠光體帶狀組織及碳化物帶狀組織等。

圖1 縮孔和夾雜物引起的開裂

原始組織不良

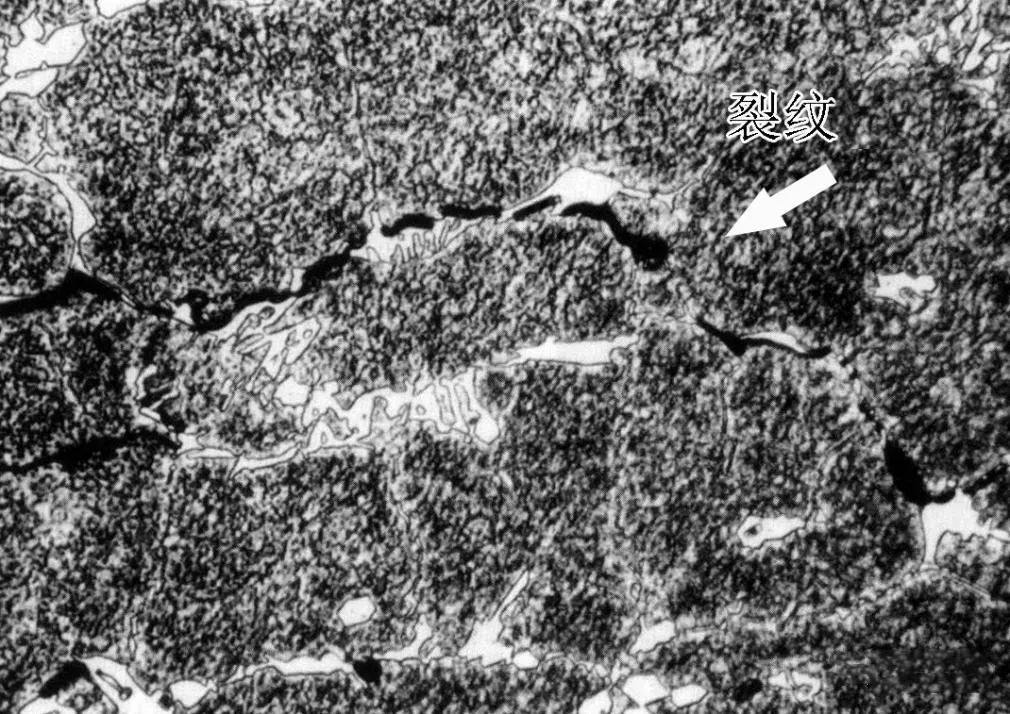

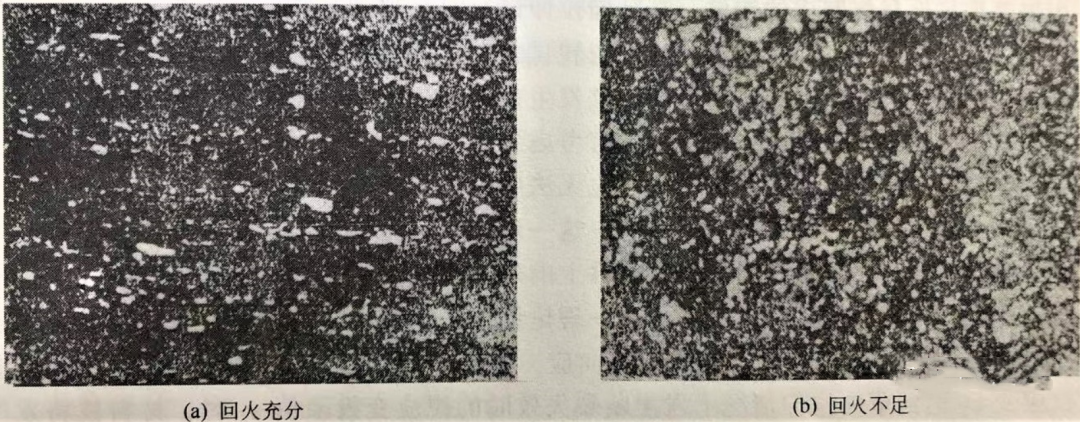

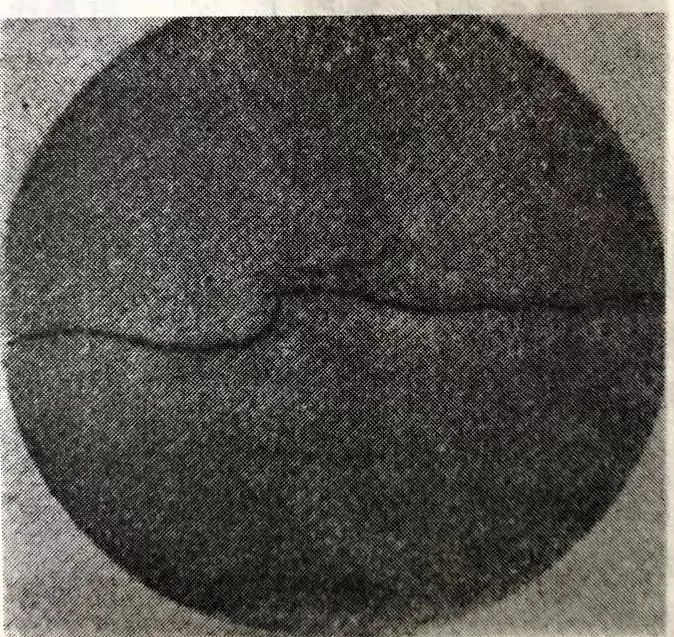

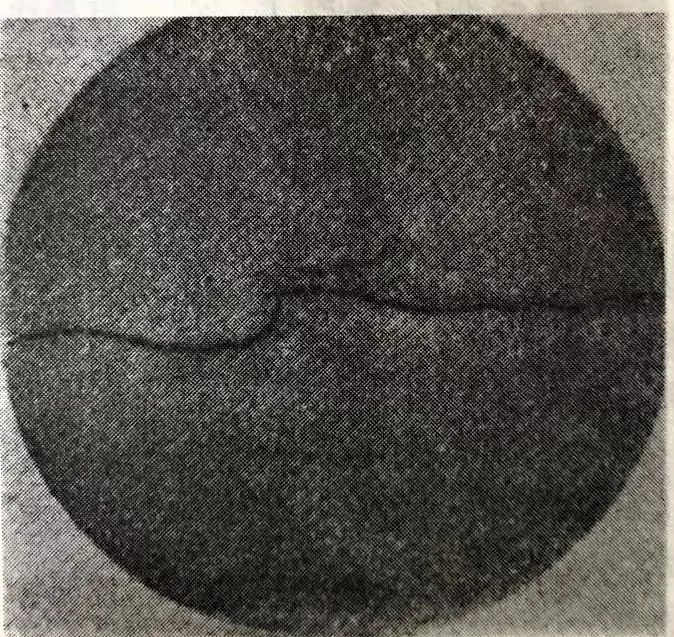

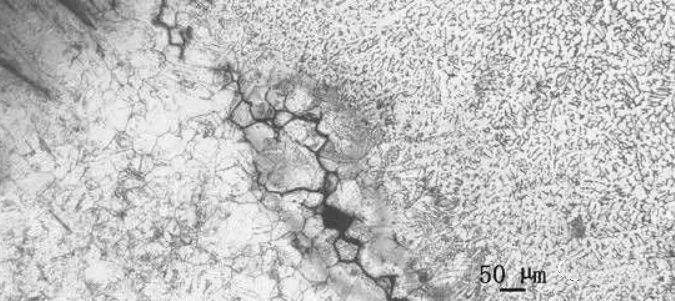

淬火前工件原始組織要求細小而均勻,若原始組織不均勻,例如,帶狀偏析嚴重,晶粒粗大,在淬火時容易造成開裂。如下圖2,Cr12MoV鋼碳化物網狀偏析造成淬火開裂形貌,原始組織為片狀珠光體的鋼件,必須嚴格控制淬火加熱溫度和保溫時間。否則,將因鋼件過熱導致產生淬火開裂。

圖2 Cr12MoV鋼碳化物網狀偏析淬火裂紋

夾雜物

如果零件內夾雜物嚴重,或本身因夾雜物嚴重而已隱藏有裂紋,淬火時將有可能產生裂紋。

淬火溫度不當

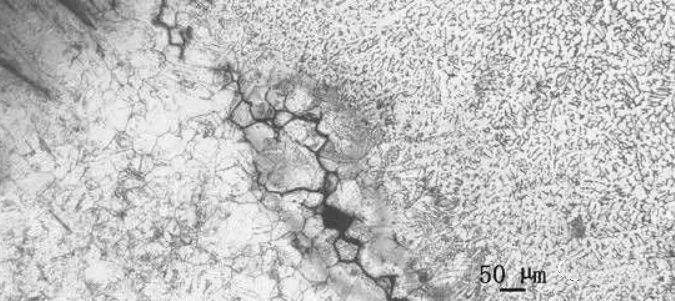

淬火溫度不當引起零件淬裂,一般有兩種情況。其一,儀表的指示溫度低于爐子實際溫度,使實際淬火溫度偏高,造成過熱淬火,導致工件發生開裂。凡過熱淬火開裂的顯微組織,均存在著晶粒粗大和粗大的馬氏體,通常是沿晶分布,裂紋尾端尖細,并呈現過熱特征:結構鋼中可觀察到粗針狀馬氏體;工具鋼中可觀察到共晶或角狀碳化物。。其二,鋼件實際含碳量高于鋼材牌號所規定的含量,若按原牌號正常工藝淬火時,等于提高了鋼的淬火溫度,故容易造成零件過熱和晶粒長大,使淬火時應力增大而可能引走淬裂。

淬火時冷卻不當

淬火時由于冷卻不當,也會使零件發生淬裂事故,一般有兩種情況。其一,采用過快的冷卻速度的介質冷卻,如合金鋼,尤其是高合金鋼水淬時容易造成開裂。其二,零件結構較復雜,截面尺寸變化又較大,在冷卻時壁薄部位容易造成應力集中而導致淬裂。

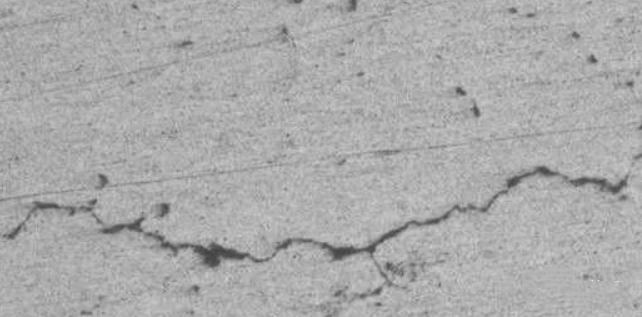

在馬氏體轉變區的冷卻過快而引起的淬火裂紋往往是穿晶分布,而且裂紋較直,周圍沒有分枝的小裂紋。

機械加工缺陷

由于機械加工不良,在零件表面留下了深而粗的刀痕,盡管是很簡單的零件或不是應力集中的地方,也會在淬火時造成開裂,或在服役中發生早期損壞。

不及時回火

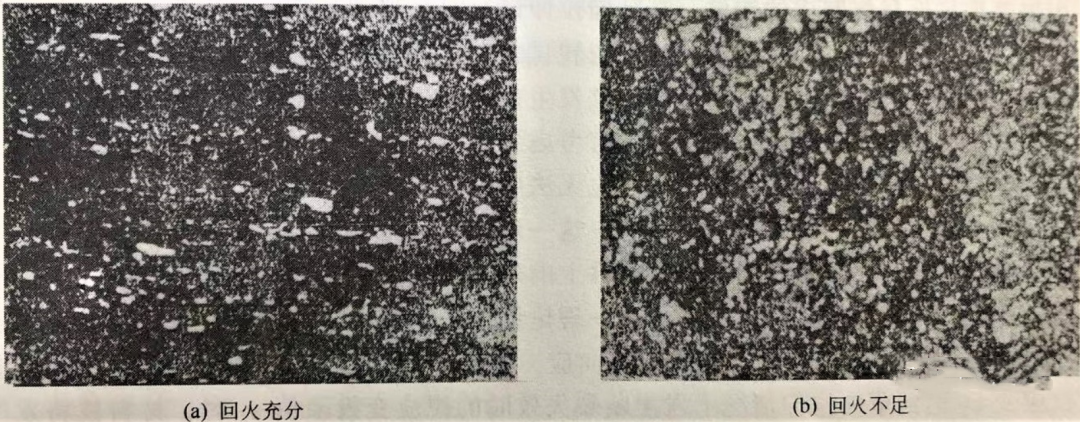

淬火后的零件存在很大的內應力,如果不能及時回火,將可能因淬火殘余應力過大而導致裂紋的產生。對于工、模具鋼,淬火后及時回火尤其重要。此外,回火必須充分,使馬氏體轉變為回火狀態,同時使殘余奧氏體盡可能消除。回火不充分的工、模具常會發生早期失效。圖3所示為高速鋼回火程度不同的組織示意。

西安福萊特熱處理有限公司(029-88330370)擁有齊全的冷熱加工設備及檢測手段,是一家專門從事金屬材料熱處理工藝研發、工藝協作,機械加工,及工業加熱設備設計、制造,粉末冶金,生產的經濟實體。

鋼鐵零件在熱處理時出現廢品是平常事,其原因是零件在加熱和冷卻過程中不可避免產生內應力。內應力來源有兩個方面。一方面由于冷卻過程中零件表面與中心冷卻速度不同,其體積收縮在表面與中心也就不一樣。這種由于溫度差而產生體積收縮量不同所引起的內應力稱做“熱應力”。另一方面,鋼件在組織轉變時比體積發生變化,比如奧氏體轉變為馬氏體時比體積增大。由于零件斷面上各處轉變的先后不同,其體積變化各處不同,由此引起的內應力稱做“組織應力”。

零件在淬火時產生的內應力最大,因此淬裂現象時有發生。導致淬裂的原因是多種多樣的,現介紹如下。

原材料已有缺陷

如果原材料表面和內部有裂紋或夾雜物等缺陷,在熱處理之前未發現,有可能形成淬火裂紋。圖1所示為45鋼機軸縮孔和夾雜物引起的淬火裂紋。

這些原材料缺陷通常包括:宏觀偏析、固溶體偏析、固溶氫、鍛軋缺陷、夾渣、鐵素體珠光體帶狀組織及碳化物帶狀組織等。

圖1 縮孔和夾雜物引起的開裂

原始組織不良

淬火前工件原始組織要求細小而均勻,若原始組織不均勻,例如,帶狀偏析嚴重,晶粒粗大,在淬火時容易造成開裂。如下圖2,Cr12MoV鋼碳化物網狀偏析造成淬火開裂形貌,原始組織為片狀珠光體的鋼件,必須嚴格控制淬火加熱溫度和保溫時間。否則,將因鋼件過熱導致產生淬火開裂。

圖2 Cr12MoV鋼碳化物網狀偏析淬火裂紋

夾雜物

如果零件內夾雜物嚴重,或本身因夾雜物嚴重而已隱藏有裂紋,淬火時將有可能產生裂紋。

淬火溫度不當

淬火溫度不當引起零件淬裂,一般有兩種情況。其一,儀表的指示溫度低于爐子實際溫度,使實際淬火溫度偏高,造成過熱淬火,導致工件發生開裂。凡過熱淬火開裂的顯微組織,均存在著晶粒粗大和粗大的馬氏體,通常是沿晶分布,裂紋尾端尖細,并呈現過熱特征:結構鋼中可觀察到粗針狀馬氏體;工具鋼中可觀察到共晶或角狀碳化物。。其二,鋼件實際含碳量高于鋼材牌號所規定的含量,若按原牌號正常工藝淬火時,等于提高了鋼的淬火溫度,故容易造成零件過熱和晶粒長大,使淬火時應力增大而可能引走淬裂。

淬火時冷卻不當

淬火時由于冷卻不當,也會使零件發生淬裂事故,一般有兩種情況。其一,采用過快的冷卻速度的介質冷卻,如合金鋼,尤其是高合金鋼水淬時容易造成開裂。其二,零件結構較復雜,截面尺寸變化又較大,在冷卻時壁薄部位容易造成應力集中而導致淬裂。

在馬氏體轉變區的冷卻過快而引起的淬火裂紋往往是穿晶分布,而且裂紋較直,周圍沒有分枝的小裂紋。

機械加工缺陷

由于機械加工不良,在零件表面留下了深而粗的刀痕,盡管是很簡單的零件或不是應力集中的地方,也會在淬火時造成開裂,或在服役中發生早期損壞。

不及時回火

淬火后的零件存在很大的內應力,如果不能及時回火,將可能因淬火殘余應力過大而導致裂紋的產生。對于工、模具鋼,淬火后及時回火尤其重要。此外,回火必須充分,使馬氏體轉變為回火狀態,同時使殘余奧氏體盡可能消除。回火不充分的工、模具常會發生早期失效。圖3所示為高速鋼回火程度不同的組織示意。

西安福萊特熱處理有限公司(029-88330370)擁有齊全的冷熱加工設備及檢測手段,是一家專門從事金屬材料熱處理工藝研發、工藝協作,機械加工,及工業加熱設備設計、制造,粉末冶金,生產的經濟實體。